Das Lean Management beschreibt eine kontinuierliche Optimierung von Prozessen, die keinen Abschluss findet. Man verfolgt eine stetige Verbesserung mit der Annahme, dass es immer weitere Optimierungspotenziale gibt, mit dem Ziel, Verschwendungen zu eliminieren und einen reibungslosen „Fluss“ in der Wertschöpfungskette zu schaffen.

Es kommt darauf an, diese Philosophie als eine verinnerlichte und gelebte Kultur im Unternehmen zu implementieren, bei der jeder Mitarbeiter seine eigene Arbeit und die damit verbundenen einzelnen Schritte hinterfragt.

2-SECOND-LEAN – PAUL AKERS

Das 2-Second-Lean-Prinzip ist eine einfache Vorgehensweise, um Lean-Management in Unternehmen einzuführen und Abläufe kontinuierlich durch kleine Anpassungen zu optimieren. Die Summe an minimalen Verbesserungen, die in einem Ablauf jeweils 2 Sekunden einsparen, ergeben über das Jahr gesehen Einsparungen von Stunden, Tagen oder sogar Wochen und sorgen für schlanke Prozesswege.

Ein wichtiges Standbein hierbei ist das „visuelle Management“. Piktogramme, Beschriftungen und optische Hilfsmittel helfen dabei, Sachen sofort zu finden, zuzuordnen und den Zugriff zu beschleunigen.

„Fix what bugs you“ –

Verbessere das, was dich stört

… sagt Paul Akers, der Erfinder der 2-Sekunden-Verbesserung.

Die Verbesserung von 2 Sekunden ist gleichzeitig ein Beseitigen von Verschwendung. Eine zweisekundige Unterbrechung eines Arbeitsablaufs, weil man nach etwas suchen muss, unterbricht das Momentum / den Fluss.

Praxisbeispiel:

- Nur das für die Reinigung eines Bereiches benötigte Equipment befindet sich in dieser Abteilung, ist farblich codiert und an dafür vorgesehenen Shadowboards montiert.

- Equipment, das für das Beseitigen von Glasbruch benötigt wird, ist als optisch gekennzeichnetes Set an einer Tafel befestigt.

- Spender für verschiedene Reinigungsmittel (Seife, Desinfektion) sind mit beschrifteten Schildern versehen, die den Inhalt der Spender wiedergeben.

- Die Reihenfolge des richtigen Ankleidens vor Betreten eines Reinraums ist bildhaft auf Hinweisschildern dargestellt.

- Kartons und Fächer sind klar beschriftet und der Inhalt ist optisch auf der Außenfl äche dargestellt.

„Die Implementierung von visuellem Management im gesamten Unternehmen sorgt für ein besseres Verständnis im Bereich der Produktion und führt zu schlanken Prozessen.“

– Paul Akers –

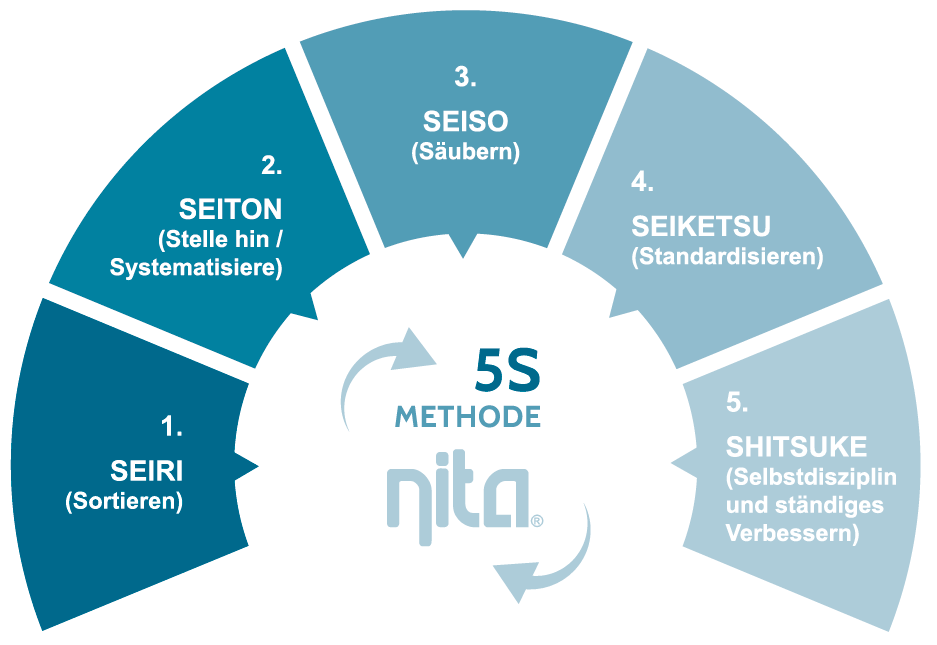

5S-METHODE

Die 5S Methode ist ein Tool des Lean Managements, bei der ein Ablauf in 5 Schritte unterteilt wird.

- Seiri (Sortieren)

Alles was für die Tätigkeit an einem Arbeitsplatz nicht benötigt ist, wird aussortiert. - Seiton (Stelle hin/systematisiere)

Das, was tatsächlich gebraucht wird, bekommt einen festen Platz. Optische Hilfsmittel werden eingesetzt: Tafeln, Übersichtspläne, beschriftete Fächer. - Seiso (Säubern)

Der Arbeitsplatz wird von Grund auf gereinigt. - Seiketsu (Standardisieren)

Das 5S-System im Team kommunizieren. Implementierung eines einfaches Verfahrens, zur Unterstützung des Systems und zum Aufzeigen der Vorteile - Shitsuke (Selbstdisziplin und ständiges Verbessern)

Konsequente Einhaltung der ersten vier Schritte in der Praxis.

5S ist mehr als eine einfache „Haushaltsinitiative“. 5S ist ein fünfstufiger Prozess, der eine traditionelle Arbeitsstätte in einen „visuellen Betrieb“ verwandelt und die Grundlage für ein „Lean Enterprise System“ legt.

Es kann jeder Organisation zugutekommen und bringt einzigartige Vorteile für die Lebensmittel- und Getränkeindustrie.

VORTEILE VON 5S – EINZIGARTIG IN DER LEBENSMITTELINDUSTRIE

HACCP: 5S kommt Ihrem HACCPProgramm zugute, indem es die Trennung Ihres Farbcode-Systems unterstützt und bei der Kontrolle von Produkten mit hohem Risiko hilft.

Qualität: Verbesserte Disziplin und visuelles Management verbessern Ihre Qualität, indem sie die Variabilität in Ihrem Prozess reduzieren. Eine verbesserte Organisation wird die Risikorückrufe/Reklamationen oder den Missbrauch von Chemikalien reduzieren.

Kreuzkontamination: 5S kann dazu beitragen, einen Prozess zu schaffen, der das Risiko einer Kreuzkontamination zwischen Bereichen, Oberflächen, Allergenen und anderen Kreuzkontaminationsrisiken verringert.

Risiko von Fremdobjekten: 5S kann das Risiko von Verunreinigungen durch Fremdpartikel, die durch Werkzeuge oder andere in und um die Produktion verwendete Gegenstände verursacht werden, erheblich reduzieren, indem sichergestellt wird, dass sie an ihrem Platz sind und nicht im Produkt!

Auditsicher: 5S hilft Ihnen, Auditsicher zu bleiben, da Sie wissen, dass alles jederzeit an seinem Platz ist.

Farbcodierte Werkzeuge: 5S kann Ihnen helfen, Ihre Werkzeuge länger zu nutzen, da sie nicht an Orten gelagert werden, an denen sie beschädigt oder verschmutzt werden könnten.

Beeindruckend für Kunden und Auditoren: Besucher Ihrer Anlage werden sofort sehen, dass Sie bei Ihren Bemühungen zur Lebensmittelsicherheit weit über das Standard hinausgehen.

Sicherheit: Bei Arbeiten mit falschen Werkzeugen entstehen oft unnötige Verschmutzungen und Unordnung. 5S hilft dabei, Arbeitsplätze sicher und ordentlich zu halten.

Effizienz und Abfallreduzierung: 5S macht Abfalltrennung deutlich und gibt Ihnen die Möglichkeit, effizienter zu werden. Umrüstzeiten werden sich verbessern.

Zeit: Durch 5S werden Ihre Teammitglieder weniger Zeit damit verbringen, Werkzeuge und Ersatzteile zu finden und abzurufen. Dies gibt ihnen mehr Zeit, um Mehrwertaufgaben (ValueAdded Tasks) auszuführen.

Verantwortlichkeit: Einen Platz für alles ermöglicht eine einfachere Verfolgung von Artikeln in der Produktion, so dass es nachvollziehbar ist, wo sie sein sollten.

Team Buy-In: Ihre Teammitglieder werden sich mehr engagieren, wenn sie dabei helfen die 5S-Standards zu etablieren und aufrechtzuerhalten. Sie werden von der positiven Veränderung begeistert sein und sehen, dass sie etwas bewirken.

„Verbessert eure Prozesse jeden Tag um 2 Sekunden, das reicht mir schon. Mehr will ich gar nicht. Eine einzige Verbesserung, die 2 Sekunden bringt.“

– Paul Akers –

Einer der allerersten Vorteile, die Sie nach der Investition in 5S bemerken werden, ist ZEIT. Durch die Ordnung, die Sauberkeit und die unterstützenden optischen Hilfsmittel werden Ihre Prozesse und Abläufe SCHLANKER gestaltet, wodurch die Teammitglieder mehr Zeit haben „Mehrwertaufgaben“ (Value-added tasks) durchzuführen.