Im Rahmen einer aktuellen Fachstudie des Just in Air Hygienefachinstituts wurden in mehreren Produktionsbereichen (gelb und weiß) die Verursacher für hygienische Qualitätseinbußen im laufenden Betriebsprozess messtechnisch – analytisch lokalisiert und eine neue Hygienisierungstechnolgie unter folgenden Kriterien geprüft:

- Wirksamkeit (Einwirkzeit & Konzentration)

- Einsetzbarkeit (lebensmittelrechtlich & Hygiene – toxikologisch)

- Prozesskompatibilität (technische Adaption an die Prozesstechnik)

- Wirtschaftlichkeit (MHD Verlängerung & Prozesskosteneinsparung)

Die hygienischen Ergebnisse der Testreihen, sowie Bilder zur einfachen Einsatztechnik, sind im Anschluss in einem kurzen Auszug dargestellt. Zur nachhaltigen Lebensmittelsicherheit spielt neben der Produktionstechnik, auch die Prozessumfeldtechnik, wie Umluftkühler, Lüftungsanlagen, etc. als generelles Luftmanagement, eine wesentliche Rolle. Eine wichtige Voraussetzung der hygienischen Sicherheit, ist demnach auch das anforderungsgerechte Luftmanagement im Prozessbereich. Dabei ist die Auslegung der optimalen Prozessumfeldtechnik auf das Produkt abzustimmen und kann wie das nachfolgende Beispiel eingehend darstellt, sicher und einfach messtechnisch – analytisch ermittelt werden. Dieses in Form der Visualisierung von Luftkeimbelastungen, Oberfl ächenkeimbelastungen, Lufströmungsverläufen als Risiko der Verschleppung, sowie der Lokalisierung innerer Lasten/Emissionsquellen (z. B. Feuchtigkeit, Wärme, Stäube, etc.).

Hygienische Kontrolle der Arbeitsoberflächen

Technisch leicht zu ermitteln ist anhand der Unterlagen, wie durch eine systematische Begehung, das bestehende Luftmanagement der Lüftungs-/Klimatechnik, woraus sich die möglichen Optimierungen sicher ableiten lassen. Ein weiterer Schritt, ist die Berechnung der Luftbilanz (Zu- und Abluft als Richtwert der Druckverhältnisse) für jeden Bereich/Raum in der Prozesskette.

Visualisierung der Luftströmungsverläufe

Diese wichtigen Informationsgrunddaten, stellen den Hygiene-klimatischen Ist-Zustand dar. Anhand der so analysierten Prozessabläufe ergeben sich sehr schnell Hinweise, ob und wie innere Lasten entstehen, aber auch wie sich Kontaminationsrisiken daraus vermeiden lassen. Nach systematischer Erfassung und transparenter Darstellung der Hygiene-klimatischen Ist-Zustände, lassen sich anhand der Qualitätskennzahlen des Betriebes (z. B. hygienische-, wie klimatische Grenzwerte, MHD, etc.) leicht die Soll-Zustände definieren und das Prozessumfeld daraufhin abstimmen. Die Optimierung des Luftmanagement ist z.B. durch Einbringung von ausreichend gefilterter Luft und homogener Luftdurchspülung im Raum stufenweise leicht umzusetzen. Dadurch wird auch der Eintrag von ungewünschter Mikrobiologie von außen größtmöglich verhindert. Mittels strömungsunterstützender Anbringung der Zuluftaustritte im Raum, wie ggf. ergänzend durch Transportlüfter, wird saubere, konditionierte Luft in der Art über das Produkt geführt, dass in Richtung des Produktionsflusses die saubere Luft die hygienische Absicherung unterstützt. Zur permanenten Durchspülung der jeweiligen Prozessbereiche, sollte die Zuluft raumumfassend eingebracht werden, um Luftschattengebiete und Totzonen zu vermeiden. Weiterhin sollten die Luftvolumenströme in Frisch- und Fortluftanteilen auch an die jeweilige Betriebsart (Produktion/Reinigung) angepasst werden, was mittels der Steuerung gut realisierbar ist.

Die bei der Prozessumfeldanalyse lokalisierten inneren Lasten (Wärme, Dampf, Stäube, etc.) sollten möglichst am Ort der Entstehung abgeführt werden, wodurch ungewünschte Störfaktoren (Kondensatbildung, Schmierkontaminationen, etc.) größtmöglich verhindert werden können und die Prozessluft wieder nutzbar ist (Umluftanteil).

Hygienische Kontrolle der Decke im Kühlraum/Reiferaum (Kondensattropfen als Kontaminationsrisiko)

ANSÄTZE DER NACHHALTIGEN HYGIENEOPTIMIERUNG ZUR ERHÖHUNG DER LEBENSMITTELSICHERHEIT

Bereiche zur Verarbeitung gekühlter, offener Molkereiprodukte, wie z. B. Sauermilchprodukte & Desserts, aber auch gereifter Käse von der Reifung bis zum Verpacken, haben die höchste Hygienestufe und die eingebrachte Zulufttemperatur (Taupunktberücksichtigung) sollte im Bereich der geforderten Raumtemperatur liegen.

Um Energie möglichst effizient einzusetzen, können die natürlich vorliegenden Außenzustände berechnet und wirtschaftlich integriert werden. Dazu kann z.B. bei einer Annahme aus dem Mollier – h-x Diagramm für die Region des Betriebes, die genaue Zusatzenergie berechnet werden. Somit werden natürliche Ressourcen kostenfrei in die Betriebsbedarfe integriert. Das so optimierte Prozessumfeld, kann durch zusätzliche, gezielte Hygienisierungsmaßnahmen an den einzelnen Verarbeitungstechniken linear zum Prozessablauf, die hygienische Lebensmittelsicherheit (MHD) weiter erhöhen und Prozesskosten einsparen.

Eine sichere Hygienisierung während des Produktionsprozesses, sollte somit im unmittelbaren Umfeld der einzelnen Prozessschritte erfolgen, um die Luft, wie auch die Verarbeitungsoberflächen dauerhaft keimarm zu halten. Dazu ist die Aufgabenstellung jedoch streng nach physikalisch-mikrobiologischen Gesichtspunkten auszulegen.

AUSGANGSLAGE, TESTDURCHFÜHRUNGEN UND ERGEBNISSE

Die überwiegende Zahl Bakterien hat die Form von Stäbchen, die nicht mehr als 1 μm breit und 5 μm lang sind. Viele Pseudomonaden haben einen Durchmesser von 0,4 bis 0,7 μm und eine Länge von 2 bis 3 μm. Der Durchmesser von Mikrokokken beträgt nur 0,5 μm. Unter den Mikroorganismen sind die Pilze wesentlich größer als Bakterien.

Luftgetragene Pilze sind entweder Sprosspilze (Hefen, 4 bis 15μm) oder Schimmelpilze (Sporen 3 bis 6 μm). Ein darauf abgestimmtes Hygieneverfahren muss somit die Massengleichheitsgesetze als Ergebnis der notwendigen Adhäsion (Wirkstoff an Keim), wie auch der kompletten Erreichbarkeit erfüllen. Um sicher in den Stoffwechsel der Mikroorganismen eingreifen zu können, müssen die Wirksubstanzen in wässriger Phase eingelöst sein, was auch eine technisch kontrollierte Verteilung ermöglicht.

Erfassung der Keimbelastung aus/in den Umluftkühlern (Fotos: Just in Air)

Mehrere nach diesen Kriterien entwickelte alternative Hygienisierungsverfahren mit unterschiedlichen Wirkzusammensetzungen und über einfache (Zweistoffdüsen) Feinvernebelungstechnik ausgebracht, wurden in verschiedenen Praxiseinsätzen getestet. Eine wesentliche Anforderung, war die Beibehaltung der bestehenden Prozessabläufe, ohne Änderungen an der Prozesstechnik. Hierzu wurden die wässrigen Wirkstoffe über die Feinvernebelungstechnik mittels Zweistoffdüsen in feinen Nebel überführt, wobei auch die adiabatische Grundsatzregel teilweise zum Einsatz kommt.

Somit hat neben der Auswahl der reaktiven Inhaltsstoffe, auch die Partikelgröße einen unterstützenden Einfluss, wodurch in kurzer Einwirkzeit, geringen Konzentrationen und Temperaturbereichen schon ab 2 °C, sehr gute Wirkeffizienzen erreicht wur-den, was dieses Verfahren wesentlich unabhängiger in der Hygieneanwendung von Einwirktemperatur und Zeit macht. Ein im Test als Vergleich herangezogenes klassisches Hygieneverfahren hatte erst in einem Temperaturbereich deutlich oberhalb von 15° C eine beginnende Wirkung (der thermokinetischen Metabolie von Mikroorganismen geschuldet) und war nur temporär/örtlich eingeschränkt wirksam.

Die Auswertungen zur Hygieneauswirkung der Testkeime, wurden in Anlehnung an die DIN 13697, EN 1276, EN 13704, EN 13610, sowie der VAH-Zertifizierung bestimmt. Die Reduktionswerte für 13 lebensmittelrelevante Teststämme (Schimmel, Hefen, Bakterien) lagen bei einer Wirkstoffmischung schon nach kurzer Zeit bei einer kompletten Eliminierung (> log. 6).

Auch im viruziden Bereich wurden die geforderten Reduktionen bei Bakteriophagen deutlich erreicht (Anforderung > log. 4.)

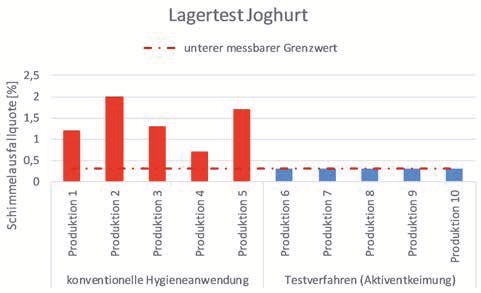

Ein Auszug der Testreihen mit den wirksamsten Wirkstoffkombinationen der alternativen Hygienisierungsverfahren im Bereich Sauermilchproduktabfüllung, wie auch Käsereifung und Konfektionierung, ist nachfolgend kurz dargestellt.

SAUERMILCH- & DESSERTPRODUKTE

Die Auswertung bezog sich auf den unteren Grenzwert von 0,3 %, wobei auch Proben ohne sichtbares Wachstum als 0,3 % deklariert worden sind.

NATURGEREIFTER KÄSE

Die Ergebnisse im Reiferaum unter Einsatz der getesteten Hygienisierungsverfahren, zeigen dass der Keimdruck von Fremdschimmel über den gesamten Zeitraum der Reife deutlich abnimmt. Die gewünschten Produkteigenschaften wurden erhalten und sogar noch verstärkt.

FAZIT

Grundsätzlich kann durch ein vorher analysiertes Prozessumfeld und der dann darauf abgestimmten Umsetzung zur Hygiene-klimatischen Optimierung, jeder Betrieb seine Aufgabenstellungen zur abgesicherten Produktqualität unter wirtschaftlichen Aspekten nachhaltig realisieren. Bereiche der Prozesstechnik können zusätzlich hygienisch abgesichert werden, womit sich die negativen Einflüsse durch Personal und den Produktfluss selbst, weiter reduzieren lassen.

In diesem Spezialsegment zur Hygiene-Klimatischen Prozessumfeldanalyse mit anschließender Optimierung, hat sich die Just in Air zum Marktführer entwickelt und betreut die internationale Milchwirtschaft schon seit Jahren erfolgreich. Somit muss das Know-how der Analyse und Optimierung nicht zwingend im Betrieb selbst vorliegen, sondern kann in vollem Umfang durch Fachfirmen wie Just in Air abgefordert werden.